Pentru a îndeplini reglementările GMP, camerele curate utilizate pentru producția farmaceutică trebuie să îndeplinească cerințele de calitate corespunzătoare.Prin urmare, aceste medii de producție aseptice necesită o monitorizare strictă pentru a asigura controlabilitatea procesului de producție.Mediile care necesită monitorizare cheie instalează în general un set de sistem de monitorizare a particulelor de praf, care include: interfață de control, echipament de control, contor de particule, conductă de aer, sistem de vid și software etc.

Un contor laser de particule de praf pentru măsurarea continuă este instalat în fiecare zonă cheie, iar fiecare zonă este monitorizată și eșantionată continuu prin comanda de excitare a computerului stației de lucru, iar datele monitorizate sunt transmise computerului stației de lucru, iar computerul poate afișa și emite un raport. după primirea datelor către operator.Selectarea locației și cantității monitorizării dinamice online a particulelor de praf ar trebui să se bazeze pe cercetarea de evaluare a riscurilor, necesitând acoperirea tuturor domeniilor cheie.

Determinarea punctului de prelevare al contorului laser de particule de praf se referă la următoarele șase principii:

1. Specificație ISO14644-1: pentru o cameră curată cu flux unidirecțional, portul de prelevare ar trebui să fie orientat către direcția fluxului de aer;pentru o cameră curată cu flux neunidirecțional, portul de eșantionare ar trebui să fie orientat în sus, iar viteza de eșantionare la portul de eșantionare ar trebui să fie cât mai aproape posibil de viteza fluxului de aer interior;

2. Principiul GMP: capul de prelevare trebuie instalat aproape de înălțimea de lucru și de locul unde este expus produsul;

3. Locul de prelevare nu va afecta funcționarea normală a echipamentului de producție și nu va afecta funcționarea normală a personalului din procesul de producție, pentru a evita afectarea canalului logistic;

4. Poziția de eșantionare nu va provoca erori mari de numărare din cauza particulelor sau picăturilor generate de produsul în sine, determinând datele de măsurare să depășească valoarea limită și nu va cauza deteriorarea senzorului de particule;

5. Poziția de eșantionare este selectată deasupra planului orizontal al punctului cheie, iar distanța de la punctul cheie nu trebuie să depășească 30 cm.Dacă există stropi de lichid sau preaplin într-o poziție specială, rezultând în rezultatele măsurătorii care depășesc standardul regional de acest nivel în condiții de producție simulate, distanța în direcția verticală poate fi limitată Relaxați-vă în mod corespunzător, dar nu trebuie să depășească 50 cm;

6. Încercați să evitați plasarea poziției de prelevare direct deasupra trecerii recipientului, pentru a nu cauza aer insuficient deasupra recipientului și turbulențe.

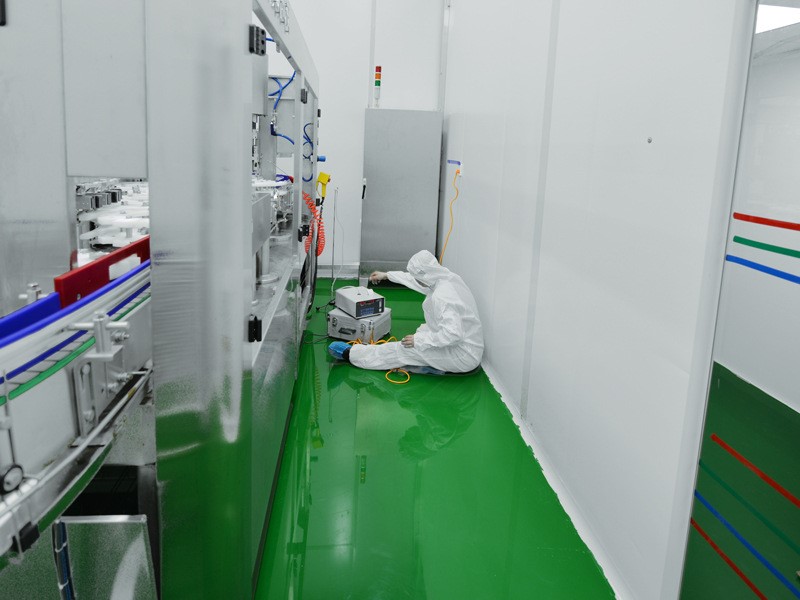

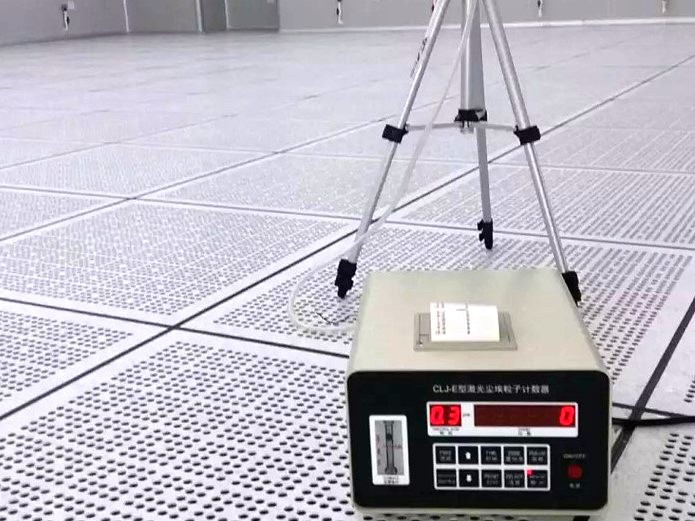

După ce toate punctele candidate sunt determinate, în condițiile mediului de producție simulat, utilizați un contor laser de particule de praf cu un debit de eșantionare de 100 L pe minut pentru a preleva fiecare punct candidat din fiecare zonă cheie timp de 10 minute și analizați praful tuturor înregistrarea datelor de eșantionare a particulelor de puncte.

Rezultatele prelevării mai multor puncte candidate din aceeași zonă sunt comparate și analizate pentru a afla punctul de monitorizare cu risc ridicat, astfel încât să se determine că acest punct este o poziție adecvată de instalare a capului de eșantionare a punctului de monitorizare a particulelor de praf.

Ora postării: Aug-09-2023